AI缺陷检测系统在“巡检”。

东南网6月25日报道(记者 卢金福 文/图)走进福建东南西北科技集团生产车间,织机飞转的嗡鸣声中,由集团旗下辅布司自主研发的AI缺陷检测系统正上演“科技巡检秀”。高清摄像头如敏锐的“电子眼”,在布料前面来回移动快速扫描,AI缺陷检测系统则化身“数字质检员”,一旦发现“问题点”,设备立刻亮起警示灯,同时在屏幕上标注出瑕疵位置。

这是数字化贯穿企业全流程的生动实践。在福州新区的企业智能车间里,处处涌动着数字与制造深度融合的澎湃活力,数字化转型不仅破解了福建传统产业发展瓶颈,更催生出高质量发展新动能。

AI赋能蕾丝产业 云端智造出“新花”

工作人员在查看AI缺陷检测系统信息。

福州长乐是我国最大的蕾丝花边产业集群地之一,年产能近100万吨,约占全国的70%,但智能化程度普遍较低。

“蕾丝花边企业以中小型为主,智能化改造需要大量资金,改造难度大。”福建东南西北科技集团董事长秘书林啸告诉记者,公司在数字技术领域深耕多年,针对蕾丝花边企业面临的交易效率低、设计体量小、用工成本高等痛点,开发了辅布司全球纺织面辅料S2B工业互联网平台,借助AI、大数据等提高蕾丝行业的研发、生产、销售效率。

“我们通过分布式的云工厂平台,实现了智能派单,类似于滴滴打车,根据订单产品的工艺特性与长乐工厂的设备特性、原料库存等织机生产数据匹配,精准派送给长乐织布企业。”林啸说,辅布司平台接入200多家长乐蕾丝工厂,接入1500余台织机,建立覆盖订单匹配、生产排程、物流追踪的全链条数字化系统,每年实现25亿元规模的蕾丝产能智能调度。

AI缺陷检测系统显示瑕疵点。

平台研发的AI缺陷检测系统采用“正样本+负样本”训练模型,将以往需要工人紧盯布料的繁琐工序,通过AI改造,效率实现质的飞跃:不仅可以实现24小时不间断智能检测,还实现车间人工成本降为原来的30%以下,产品合格率提升至98%,AI视觉检测技术将验布速率从6米/分钟提升至60米/分钟,效率提高10倍。

“凭借深度学习算法搭建的海量蕾丝花型数据库,可以实时识别断线、破洞等20多种瑕疵。”辅布司厂长饶马龙说,6月底将在工厂铺设22台的AI缺陷检测设备,还不少蕾丝企业前来洽谈认购。

目前“辅布司”APP下载量已超3.7万,基本上是内衣工厂和面辅料贸易商,形成了蕾丝花边行业交易的入口。除了生产端,辅布司平台融入到研发设计、销售、供应链等不同环节,实现 “降本、提质、增效”。

“花边类的纺织辅料属于非标品,每一款SKU花纹都不同,花型数量近百万,采购沟通时很困难。”林啸告诉记者,平台开发的“花无缺”AI图像搜索引擎,构建70多万种蕾丝花型数据库,将选品时间从3-5天压缩至5秒,极大提升了行业采购效率。在设计端,辅布司自主研发的 AIGC智能设计共享平台,基于行业大数据,可快速生成高质量蕾丝图案并支持二次创作,将研发成本降至原先的20%。“平台可以将面辅料的图稿生成成衣图纸,实现虚拟秀场的走秀,让客户直观的感觉到产品的穿戴的效果,最后发布在电商平台上。”林啸表示,平台还能通过 AI算法预测市场需求,动态调整库存策略。

机器人重构生产 智造升级显“锦”彩

永荣锦江智能化生产线。

在福建永荣锦江股份有限公司位于福州新区的生产车间,一场智能制造的变革正火热上演,拆分机器人、套袋机器人、运输机器人协同作业,颠覆了传统纺织生产模式。

“机器人将一根根锦纶丝线卷绕,形成丝饼后落桶,自动传送到下一生产线,机器人自动抓取、拆分,进行套袋、码垛。最后,用小车将包装好的产品运送至自动化仓库。”现场工作人员告诉记者,工厂在生产、包装、出库、入库都实现了自动化,全程精准控制,极大地提高了生产效率和产品质量。

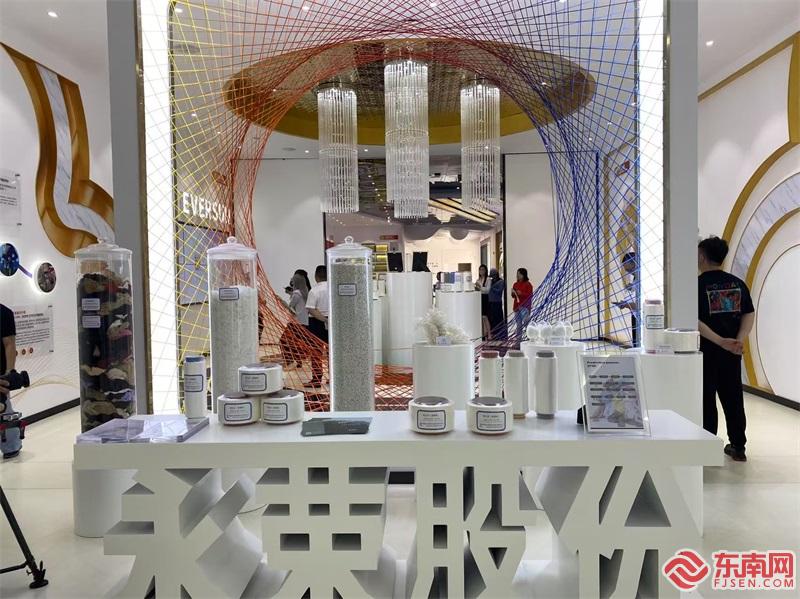

永荣锦江产品展示厅。

成立于2006年的永荣锦江已打通从“苯——己内酰胺——尼龙切片——尼龙纤维”上下游产业链,主营业务包括己内酰胺(CPL)、锦纶聚合切片、锦纶纤维三大品类,产品广泛应用于服装、运动、休闲、健康、医疗、汽车等领域。

随着市场竞争加剧,传统生产模式的弊端愈发凸显,永荣锦江同样面临着成本上升、利润压缩的严峻挑战,早在2011年,永荣锦江便踏上工业4.0转型升级之路,成为行业内首批跨入工业4.0时代的数字化、智能化企业。

如今这家全国锦纶民用长丝产量第一的企业,通过数字化智能改造,繁忙的流水线已不见密密麻麻的工人,而是被一台台“聪明麻利”的机器人取代。

永荣锦江智能化生产车间。

永荣股份副总经理付重先表示,永荣锦江建成了高效智能化锦纶生产线,打造了智能制造平台,形成覆盖己内酰胺输入、切片生产、切片输送、纺丝、产品检测和包装、立体仓储、客户订单交付的全生产流程智能化。

智能制造为永荣锦江带来全方位变革:土地和厂房面积分别节约60%、65%,实现集约化生产,减碳率超过40%;上下游一体化实现精准生产,存货周转率提升,资金占用下降40%;人力成本显著降低,人工成本下降60%,员工体力劳动减少,工作环境更舒适;产品质量稳步提高,次品率降低50%。

付重先表示,面对客户差异化需求,智能制造实现小批次、多订单的快速响应,贯通订单、原料采购、生产制造到交付全流程,极大增强企业对市场的响应能力与竞争力,为企业创造巨大经济效益。

从生产端到全产业链,数字技术正在福建传统产业领域引发“链式反应”。去年,全省工业企业关键业务全面数字化占比达70.7%,经营管理数字化普及率达85.6%,均居全国第三。